NEWS

[양산성능평가지원사업 우수 사례집] 광우 우수 기업 선정 기사 본문

글로벌 기업 장악한 엔코더 기술 국산화 MR 위치 센서 모듈 개발… 해외 진출 교두보 마련

광우는 지난 1992년 11월, 공작기계용 엔코더와 검사 장비용 광원 제품을 반드시 만들어내겠다는 목표를 갖고 설립됐다. 무엇보다 국산화로 산업의 경쟁력을 높여 사회에 공헌하겠다는 신념이 뚜렷했다.

광학식 엔코더 제조 노하우 ‘탄탄’

광우는 설립 이후 30년 가까이 힘차게 달려왔다. 그 결과 엔코더와 광원 분야에서 독보적인 위치를 선점하는 결실을 맺었고, 자기저항(MR) 소자를 활용한 자기저항 위치 센서 모듈 개발로 또다시 도약대에 올라섰다.

“CNC 공작기계는 높은 성능과 정확도가 필요하지요. 그래서 가공 현상, 조건, 동작 등의 데이터를 컴퓨터로 자동 프로그래밍해 NC 데이터로 변환시키고 펄스 (Pulse) 신호화 상태로 보유한 후 필요에 따라 공작기계를 가동합니다.”

어웅선 사장은 단순한 기계식 시스템으로 반복적인 일정한 동작만 구현하면 가능했던 공작기계가 이젠 다양하고 복잡하면서도 정밀한 동작을 처리하고, 이러한 기능을 수행하는 데 반드시 필요한 기술이 바로 엔코더 센서 기술이라고 했다.

광우는 오랜 세월에 걸쳐 광학식 엔코더에 공을 들여 제조 노하우가 탄탄했다. 하지만 베어링을 적용한 접촉식 구조여서 구동할 때 고장이 잦았다. 게다가 유지·보수성이 좋지 않은 탓에 정비는 물론 생산 수율이 떨어지는 한계를 드러냈다. 신호 출력 시 중요한 부품인 광학 소자와 디스크기판 등이 오염에 취약해 열악한 환경에서 사용할 경우 불량률이 높은 것도 골칫거리였다.

국내 기업들은 미국, 일본, 독일 업체들의 뛰어난 양산성과 가격 경쟁력을 앞세운 중국 제품으로 인해 사면초가에 몰렸다. 수요 기업들의 외면으로 개발된 제품마저 사업화하지 못한 채 물거품이 되곤 했다.

마침내 광우에 좋은 기회가 찾아들었다. 광우가 국내 최초로 자기저항 위치 센서 모듈 개발을 제안했고, 수요 기업인 두산공작기계에서도 협력하겠다는 의사를 비치면서 개발 의지에 한층 힘이 실렸다. 광우는 기술력과 국내 시장 확대에 한계를 느끼고 있던 터여서, 심기일전해 자기저항 엔코더 개발에 몰두했다.

선진 업체 ‘원천봉쇄’ 뚫고 자기저항 엔코더 개발

전영빈 연구소장을 비롯해 5명의 R&D 인력이 개발에 나섰다. 처음 도전하는 기술이다 보니 1년 동안은 자료 찾기에도 바빴다. 엔코더 분야 세계 최고 기업인 일본화낙을 비롯한 글로벌 제조업체들은 뛰어난 연구 시설과 특화된 개발 노하우를 바탕으로 패키징 칩을 자체 개발해 커스터마이징이 가능한 신뢰성 높은 제품을 생산하고 있었다. 서로 다른 수요 기업의 요구 사항을 맞출 수 있는 커스터마이징 기술을 실현하려면 엄청난 비용이 필요했다. 글로벌 기업이 아니면 사실상 불가능한 일이었다.

“글로벌 제조업체들은 후발 업체들의 진입을 원천봉쇄하면서 시장을 좌지우지해왔습니다. 화낙은 일부러 특허를 내지 않을 정도예요. 후발 업체들이 아예 모방하지 못하도록 원천봉쇄를 하는 거죠.”

전 소장은 광우에서 만들려는 자기저항 엔코더는 일본화낙의 제품과 다르다고 했다. 성능은 같지만 설계나 기술력은 서로 달랐다. 성공적으로 제품을 개발하려면 오로지 연구를 거듭하는 방법밖에는 없었다. 3년에 걸쳐 연구와 실험에 몰두했다. 별을 보며 퇴근하는 날도 잦았다. 그래도 글로벌 시장에서 경쟁할 수 있는 국산 제품을 만들겠다는 의지로 꿋꿋이 버텼다.

그동안 쏟은 땀은 좋은 결과를 불렀다. 지난 2019년 광우는 콤팩트한 설치 환경에 부합하는 최대 200KHz의 응답 주파수, IP68 타입의 완전 밀폐 구조 형태를 갖춘 자기저항 엔코더 개발에 성공했다.

“자기저항 엔코더는 자기장 변화에 따른 자기저항 소자에서 생성된 전압, 전류 값을 전기적 신호인 아날로그 신호로 변환해 스핀들모터의 속도, 위치 데이터를 검출하는 역할을 합니다. 광학식 엔코더와 달리 비접촉식 구조여서 고장 빈도가 낮아요. 생산 유지·보수 때 조립이 쉬워 생산성이 높은 것도 강점이고요.”

전 소장은 기구의 오차가 없어 정밀도도 높다고 했다. 자기저항 엔코더 시제품을 선보인 광우는 두산공작기계에 1년 동안 500여대를 실제 필드 납품용으로 적용했다. 그 결과 소량의 부적합 사례가 접수됐다. 양산화를 이루려면 불량률도 개선해야 하고, 성능과 신뢰성에 대한 검증도 필요했다.

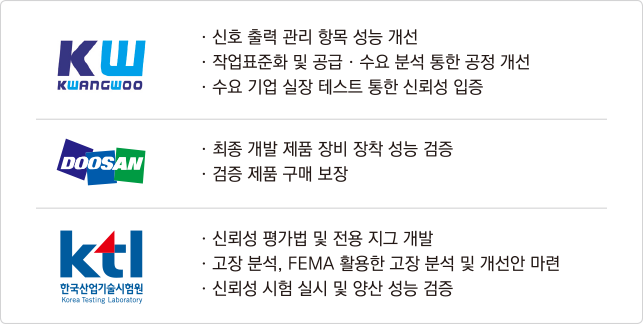

어웅선 사장은 “R&D 인력들의 노력과 두산공작기계의 협조로 기술 효과는 일부 이루어냈지만, 해외 업체의 제품을 대체하고 국산화를 매듭짓기 위해서는 선진업체 제품에 견줄 만한 성능이 필요했다”면서 “성능과 신뢰성 검증을 위해 양산성능평가지원사업에 참여하게 됐다”고 들려준다.

두산공작기계 지원으로 선진 업체 수준 확보

광우는 한국산업기술시험원(KTL)과 컨소시엄을 구성해 양산성 확보에 나섰다. 우선 자기저항 엔코더의 신뢰성 평가 기준 개발을 위해 수명 주기 기반의 환경시험과 수명시험법을 도출했다. 특히 제품의 수명시험 측면에서 운용 환경을 모사할 수 있는 진동, 온도 등 복합 환경 스트레스를 인가하는 수명시험법과 시험 장치를 개발했다. 성능 확인을 위해 일본화낙 제품과 출력신호파형 비교 평가도 병행했다.

두산공작기계도 양산 성능 향상을 위해 지원을 아끼지 않았다. 담당자를 파견해 정확한 설계 기준을 제시하면서 제작을 돕는 한편, 정기적으로 광우를 방문해 양산 성능 평가 과정을 독려하기도 했다.

광우의 자기저항 엔코더는 일부 성능 척도에서 선진 업체 못지않은 완성도를 나타냈다. 하지만 두산공작기계의 요구를 충족하려면 성능을 더 높여야 했다. 이에 따라 광우는 설계 개선을 통해 성능을 확인한 후 실사용 환경에서 신뢰성을 검증해 양산성을 확보할 계획이다.

“지난 3년 동안 자기저항 엔코더를 개발했지만 한 발짝 나아가는 것도 무척 힘들었다”고 밝힌 어웅선 사장은 양산 성능 평가를 진행하면서 확신이 들었다고 했다. 그리고 양상 성능 평가를 통해 성능을 개선하고, 양산 라인을 안정적으로 운영한다면 제품 수준은 전혀 손색이 없을 것이라며 자신감을 내비쳤다.

“중소기업에서 아무리 의지를 갖고 있다고 해도 한계에 부딪치는데, 두산공작기계의 지원과 양상성능평가지원사업이 없었다면 아마 여기까지 오는 게 쉽지 않았을 거예요. 우리나라 산업과 기업의 경쟁력 확보를 위해서라면 작은 부품일지라도 국산화가 반드시 필요합니다.”

어 사장은 양산 성능 개선과 검증을 통해 선진 업체 수준의 기술력을 확보해 해외시장으로 진출할 수 있는 교두보로 삼겠다고 귀띔했다. 자기 저항 엔코더는 제조장비와 지능형 로봇 등 산업의 정밀화와 소형화에 반드시 필요한 핵심 부품이어서, 국내 시장을 넘어 해외 시장으로 나아갈 광우의 미래에 힘을 실어 줄 것으로 기대된다.

Rotary Encoder Incremental Type

Rotary Encoder Incremental Type Absolute Magnetic Encoder

Absolute Magnetic Encoder Pulse Generator

Pulse Generator Resolver

Resolver Laser Scan Sensor

Laser Scan Sensor Light Guide

Light Guide Light Source

Light Source Information display device

Information display device